ਗਲੋਬਲ ਕੰਪੋਜ਼ਿਟ ਬਾਜ਼ਾਰ ਵਿਕਸਤ ਹੋ ਰਿਹਾ ਹੈ, ਉੱਚ-ਪ੍ਰਦਰਸ਼ਨ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਆਟੋਮੋਟਿਵ, ਏਰੋਸਪੇਸ ਅਤੇ ਨਵਿਆਉਣਯੋਗ ਊਰਜਾ ਖੇਤਰਾਂ ਦੀ ਰੀੜ੍ਹ ਦੀ ਹੱਡੀ ਬਣ ਰਹੀਆਂ ਹਨ। ਇਸ ਕ੍ਰਾਂਤੀ ਦੇ ਕੇਂਦਰ ਵਿੱਚ ਹੈਫਾਈਬਰਗਲਾਸ ਰੋਵਿੰਗ. ਭਾਵੇਂ ਤੁਸੀਂ ਪਲਟਰੂਜ਼ਨ, ਫਿਲਾਮੈਂਟ ਵਾਇੰਡਿੰਗ, ਜਾਂ ਸਪਰੇਅ-ਅੱਪ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹੋ, ਤੁਹਾਡੀ ਗੁਣਵੱਤਾਗਲਾਸ ਫਾਈਬਰ ਰੋਵਿੰਗਤਿਆਰ ਉਤਪਾਦ ਦੀ ਢਾਂਚਾਗਤ ਇਕਸਾਰਤਾ ਅਤੇ ਲੰਬੀ ਉਮਰ ਨੂੰ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਨਿਰਧਾਰਤ ਕਰਦਾ ਹੈ।

ਸਹੀ ਸਾਥੀ ਦੀ ਚੋਣ ਕਰਨਾ ਸਿਰਫ਼ ਇੱਕ ਕੈਟਾਲਾਗ ਦੇਖਣ ਤੋਂ ਵੱਧ ਹੈ; ਇਸ ਲਈ ਤਕਨੀਕੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਨਿਰਮਾਣ ਇਕਸਾਰਤਾ ਅਤੇ ਲੌਜਿਸਟਿਕਸ ਵਿੱਚ ਡੂੰਘੀ ਡੂੰਘਾਈ ਨਾਲ ਜਾਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਹੇਠਾਂ ਸੱਤ ਮੁੱਖ ਕਾਰਕ ਦਿੱਤੇ ਗਏ ਹਨ ਜਿਨ੍ਹਾਂ ਦਾ ਤੁਹਾਨੂੰ ਚੋਣ ਕਰਦੇ ਸਮੇਂ ਮੁਲਾਂਕਣ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ ਕੱਚ ਘੁੰਮਣ ਵਾਲਾ ਸਪਲਾਇਰ.

1. ਪਦਾਰਥਕ ਗ੍ਰੇਡ ਅਤੇ ਰਸਾਇਣਕ ਰਚਨਾ

ਮੁਲਾਂਕਣ ਵਿੱਚ ਪਹਿਲਾ ਕਦਮ ਸਪਲਾਇਰ ਦੁਆਰਾ ਪ੍ਰਦਾਨ ਕੀਤੇ ਜਾਣ ਵਾਲੇ ਸ਼ੀਸ਼ੇ ਦੀ ਕਿਸਮ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨਾ ਹੈ। ਸ਼ੀਸ਼ੇ ਦੀ ਰਸਾਇਣਕ ਬਣਤਰ ਤਣਾਅ ਸ਼ਕਤੀ ਤੋਂ ਲੈ ਕੇ ਐਸਿਡ ਪ੍ਰਤੀਰੋਧ ਤੱਕ ਹਰ ਚੀਜ਼ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੀ ਹੈ।

ਈ ਗਲਾਸ ਰੋਵਿੰਗ:ਉਦਯੋਗ ਦਾ ਮਿਆਰ।ਈ ਗਲਾਸ ਰੋਵਿੰਗਸ਼ਾਨਦਾਰ ਇਲੈਕਟ੍ਰੀਕਲ ਇਨਸੂਲੇਸ਼ਨ ਅਤੇ ਮਕੈਨੀਕਲ ਤਾਕਤ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ। ਇਹ ਆਮ-ਉਦੇਸ਼ ਵਾਲੇ ਕੰਪੋਜ਼ਿਟ ਲਈ ਸਭ ਤੋਂ ਵੱਧ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹੱਲ ਹੈ।

ਈ ਗਲਾਸ ਡਾਇਰੈਕਟ ਰੋਵਿੰਗ:ਈ-ਗਲਾਸ ਦਾ ਇੱਕ ਹੋਰ ਵਧੀਆ ਸੰਸਕਰਣ,ਈ ਗਲਾਸ ਡਾਇਰੈਕਟ ਰੋਵਿੰਗਨੂੰ ਉੱਚ-ਟੈਂਸ਼ਨ ਐਪਲੀਕੇਸ਼ਨਾਂ ਜਿਵੇਂ ਕਿ ਪਲਟਰੂਸ਼ਨ ਲਈ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ, ਜਿੱਥੇ ਇਕਸਾਰ ਫਿਲਾਮੈਂਟ ਵਿਆਸ ਮਹੱਤਵਪੂਰਨ ਹੁੰਦਾ ਹੈ।

ਐਸ ਗਲਾਸ ਰੋਵਿੰਗ:ਜਦੋਂ ਉੱਚ-ਅੰਤ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ,ਗਲਾਸ ਰੋਵਿੰਗ(ਉੱਚ-ਸ਼ਕਤੀ ਵਾਲਾ ਗਲਾਸ) ਇੱਕ ਵਿਕਲਪ ਹੈ। ਇਹ ਈ-ਗਲਾਸ ਦੇ ਮੁਕਾਬਲੇ ਕਾਫ਼ੀ ਜ਼ਿਆਦਾ ਟੈਨਸਾਈਲ ਤਾਕਤ ਅਤੇ ਮਾਡਿਊਲਸ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ, ਹਾਲਾਂਕਿ ਇੱਕ ਉੱਚ ਫਾਈਬਰਗਲਾਸ ਰੋਵਿੰਗ ਕੀਮਤ 'ਤੇ।

| ਜਾਇਦਾਦ | ਈ-ਗਲਾਸ | ਐਸ-ਗਲਾਸ |

| ਟੈਨਸਾਈਲ ਸਟ੍ਰੈਂਥ (MPa) | ~3,400 | ~4,800 |

| ਲਚਕੀਲਾ ਮਾਡਿਊਲਸ (GPa) | ~72 | ~86 |

| ਤਾਪਮਾਨ ਪ੍ਰਤੀਰੋਧ | ਦਰਮਿਆਨਾ | ਉੱਚ |

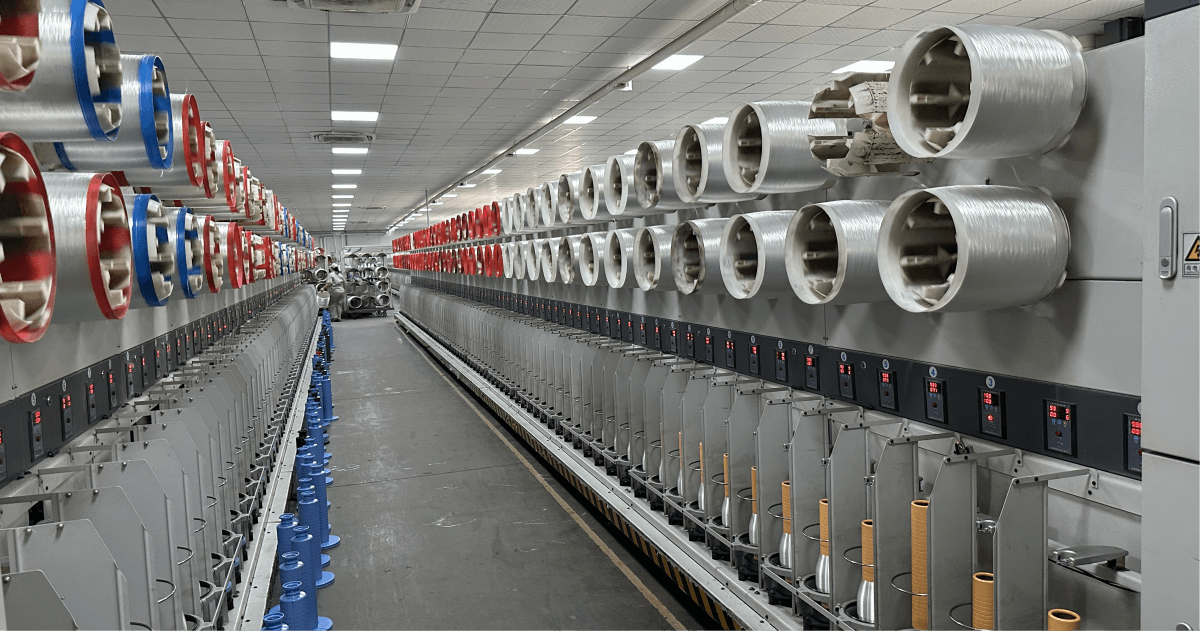

2. ਉਤਪਾਦ ਆਰਕੀਟੈਕਚਰ: ਡਾਇਰੈਕਟ ਬਨਾਮ ਅਸੈਂਬਲਡ ਰੋਵਿੰਗ

ਵਿਚਕਾਰ ਅੰਤਰ ਨੂੰ ਸਮਝਣਾਸਿੱਧਾ ਘੁੰਮਣਾਅਤੇਫਾਈਬਰਗਲਾਸ ਅਸੈਂਬਲਡ ਰੋਵਿੰਗਤੁਹਾਡੀ ਉਤਪਾਦਨ ਲਾਈਨ ਲਈ ਬਹੁਤ ਜ਼ਰੂਰੀ ਹੈ।

ਫਾਈਬਰਗਲਾਸ ਡਾਇਰੈਕਟ ਰੋਵਿੰਗ:ਇਸ ਵਿੱਚ ਨਿਰੰਤਰ ਫਿਲਾਮੈਂਟਸ ਦਾ ਇੱਕ ਸਿੰਗਲ ਸਟ੍ਰੈਂਡ ਹੁੰਦਾ ਹੈ। ਇਸਨੂੰ ਫਿਲਾਮੈਂਟ ਵਾਈਂਡਿੰਗ ਅਤੇ ਪਲਟਰੂਜ਼ਨ ਲਈ ਤਰਜੀਹ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ ਕਿਉਂਕਿ ਇਹ ਉੱਚ ਮਕੈਨੀਕਲ ਤਾਕਤ ਅਤੇ ਸ਼ਾਨਦਾਰ ਰਾਲ ਵੈੱਟ-ਆਊਟ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦਾ ਹੈ।

ਫਾਈਬਰਗਲਾਸ ਅਸੈਂਬਲਡ ਰੋਵਿੰਗ:ਮਲਟੀ-ਐਂਡ ਰੋਵਿੰਗ ਵਜੋਂ ਵੀ ਜਾਣਿਆ ਜਾਂਦਾ ਹੈ, ਇਹ ਇੱਕ ਸਿੰਗਲ ਬੰਡਲ ਵਿੱਚ ਕਈ ਛੋਟੇ ਤਾਰਾਂ ਨੂੰ ਇਕੱਠਾ ਕਰਕੇ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ। ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਕੱਟਣ ਵਾਲੇ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ SMC (ਸ਼ੀਟ ਮੋਲਡਿੰਗ ਕੰਪਾਊਂਡ) ਜਾਂ ਸੈਂਟਰਿਫਿਊਗਲ ਕਾਸਟਿੰਗ।

ਇੱਕ ਬਹੁਪੱਖੀ ਸਪਲਾਇਰ ਨੂੰ ਦੋਵੇਂ ਪੇਸ਼ਕਸ਼ ਕਰਨੇ ਚਾਹੀਦੇ ਹਨ, ਜਿਸ ਵਿੱਚ ਵਿਸ਼ੇਸ਼ ਸ਼ਾਮਲ ਹਨਨਿਰੰਤਰ ਘੁੰਮਦਾ ਫਾਈਬਰਗਲਾਸਅਜਿਹੇ ਵਿਕਲਪ ਜੋ ਹਾਈ-ਸਪੀਡ ਨਿਰਮਾਣ ਚੱਕਰਾਂ ਦੌਰਾਨ ਕੋਈ ਬ੍ਰੇਕ ਨਾ ਹੋਣ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ।

3.ਪ੍ਰਕਿਰਿਆ ਅਨੁਕੂਲਤਾ: "ਗਨ ਰੋਵਿੰਗ" ਵਿਸ਼ੇਸ਼ਤਾ

ਜੇਕਰ ਤੁਹਾਡੀ ਸਹੂਲਤ ਸਪਰੇਅ-ਅੱਪ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ, ਤਾਂ ਤੁਹਾਨੂੰ ਸਪਲਾਇਰ ਦੀ ਫਾਈਬਰਗਲਾਸ ਗਨ ਰੋਵਿੰਗ (ਜਿਸਨੂੰ ਗਨ ਰੋਵਿੰਗ ਫਾਈਬਰਗਲਾਸ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ) ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਦੀ ਲੋੜ ਹੈ। ਸਾਰੇ ਰੋਵਿੰਗ ਕੱਟਣ ਲਈ ਤਿਆਰ ਨਹੀਂ ਕੀਤੇ ਗਏ ਹਨ।

ਇੱਕ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀ ਬੰਦੂਕ ਰੋਵਿੰਗ ਵਿੱਚ ਇਹ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ:

(1) ਘੱਟ ਸਥਿਰ: ਰੇਸ਼ਿਆਂ ਨੂੰ ਚਿਪਕਣ ਤੋਂ ਰੋਕਣ ਲਈਫਾਈਬਰਗਲਾਸ ਰੋਵਿੰਗ ਬੰਦੂਕਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ।

(2) ਸ਼ਾਨਦਾਰ ਲੇਅ-ਫਲੈਟ: ਕੱਟੀਆਂ ਹੋਈਆਂ ਤਾਰਾਂ ਨੂੰ "ਵਾਪਸ ਸਪਰਿੰਗ" ਕੀਤੇ ਬਿਨਾਂ ਸਾਂਚੇ ਦੇ ਵਿਰੁੱਧ ਸਮਤਲ ਰੱਖਣਾ ਚਾਹੀਦਾ ਹੈ।

(3) ਤੇਜ਼ ਵੈੱਟ-ਆਊਟ: ਦੀ ਯੋਗਤਾਫਾਈਬਰਗਲਾਸ ਰੋਵਿੰਗ ਰੋਲਰਾਲ ਨੂੰ ਜਲਦੀ ਸੋਖਣ ਲਈ ਸਟ੍ਰੈਂਡ (ਮਿਆਰੀ ਟੈਸਟਾਂ ਵਿੱਚ $t < 30$ ਸਕਿੰਟ)।

ਜੇਕਰ ਕੋਈ ਸਪਲਾਇਰ ਆਪਣੇ "ਚੋਪੇਬਿਲਿਟੀ" ਬਾਰੇ ਡੇਟਾ ਪ੍ਰਦਾਨ ਨਹੀਂ ਕਰ ਸਕਦਾ ਹੈਫਾਈਬਰਗਲਾਸ ਰੋਵਿੰਗ ਬੰਦੂਕਸਮੱਗਰੀ, ਉਹ ਸਪਰੇਅ-ਅੱਪ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਸਹੀ ਸਾਥੀ ਨਹੀਂ ਹੋ ਸਕਦੇ।

4. ਰਾਲ ਅਨੁਕੂਲਤਾ ਅਤੇ ਆਕਾਰ ਰਸਾਇਣ ਵਿਗਿਆਨ

"ਸਾਈਜ਼ਿੰਗ" ਇੱਕ ਰਸਾਇਣਕ ਪਰਤ ਹੈ ਜੋ ਇਸ 'ਤੇ ਲਗਾਈ ਜਾਂਦੀ ਹੈਗਲਾਸ ਫਾਈਬਰ ਰੋਵਿੰਗਨਿਰਮਾਣ ਦੌਰਾਨ। ਇਹ ਸ਼ੀਸ਼ੇ ਅਤੇ ਰਾਲ ਵਿਚਕਾਰ ਇੱਕ ਪੁਲ ਦਾ ਕੰਮ ਕਰਦਾ ਹੈ। ਤੁਹਾਨੂੰ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਸਪਲਾਇਰ ਦਾ ਆਕਾਰ ਤੁਹਾਡੇ ਖਾਸ ਰਾਲ ਸਿਸਟਮ (ਪੋਲੀਏਸਟਰ,ਵਿਨਾਇਲ ਐਸਟਰ, ਜਾਂ ਐਪੌਕਸੀ).

ਪ੍ਰੋ ਸੁਝਾਅ:ਅਸੰਗਤ ਆਕਾਰ ਦੇ ਕਾਰਨ ਡੀਲੇਮੀਨੇਸ਼ਨ ਹੋ ਸਕਦਾ ਹੈ। ਹਮੇਸ਼ਾ ਇੱਕ "ਸਾਈਜ਼ਿੰਗ ਅਨੁਕੂਲਤਾ ਸ਼ੀਟ" ਮੰਗੋ। ਉਦਾਹਰਣ ਵਜੋਂ, ਇੱਕਫਾਈਬਰਗਲਾਸ ਡਾਇਰੈਕਟ ਰੋਵਿੰਗਈਪੌਕਸੀ ਲਈ ਅਨੁਕੂਲਿਤ ਪੋਲਿਸਟਰ-ਅਧਾਰਤ ਪਲਟਰੂਜ਼ਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਮਾੜਾ ਪ੍ਰਦਰਸ਼ਨ ਕਰੇਗਾ।

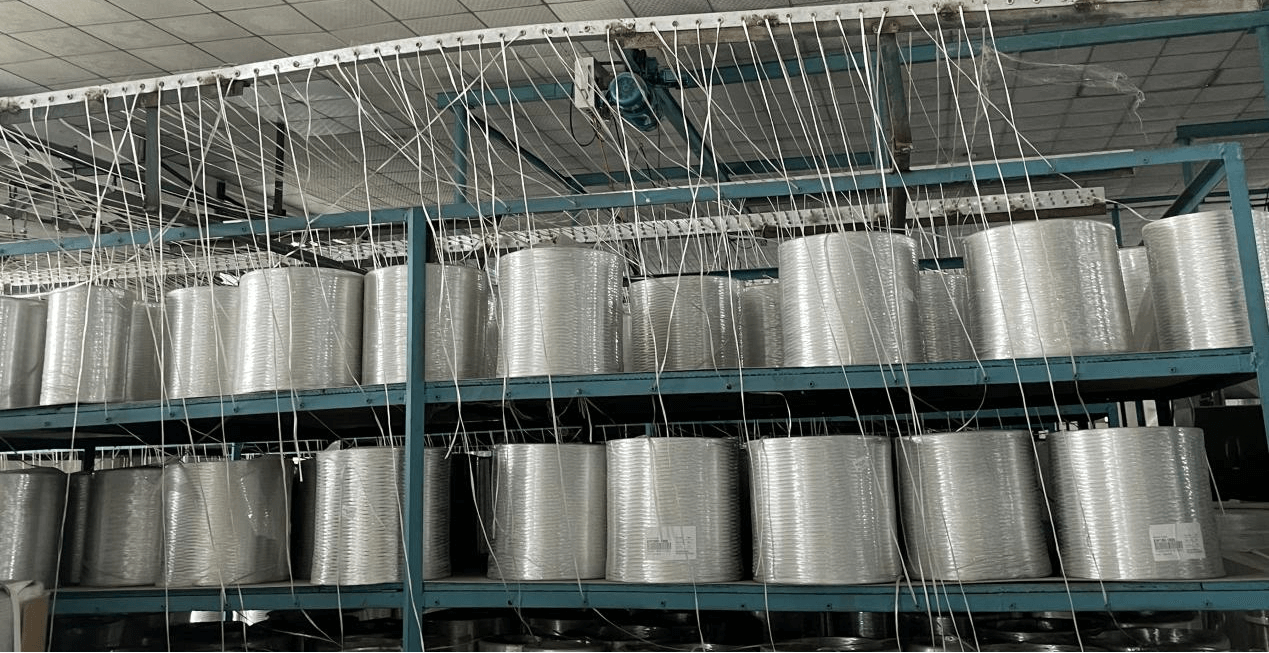

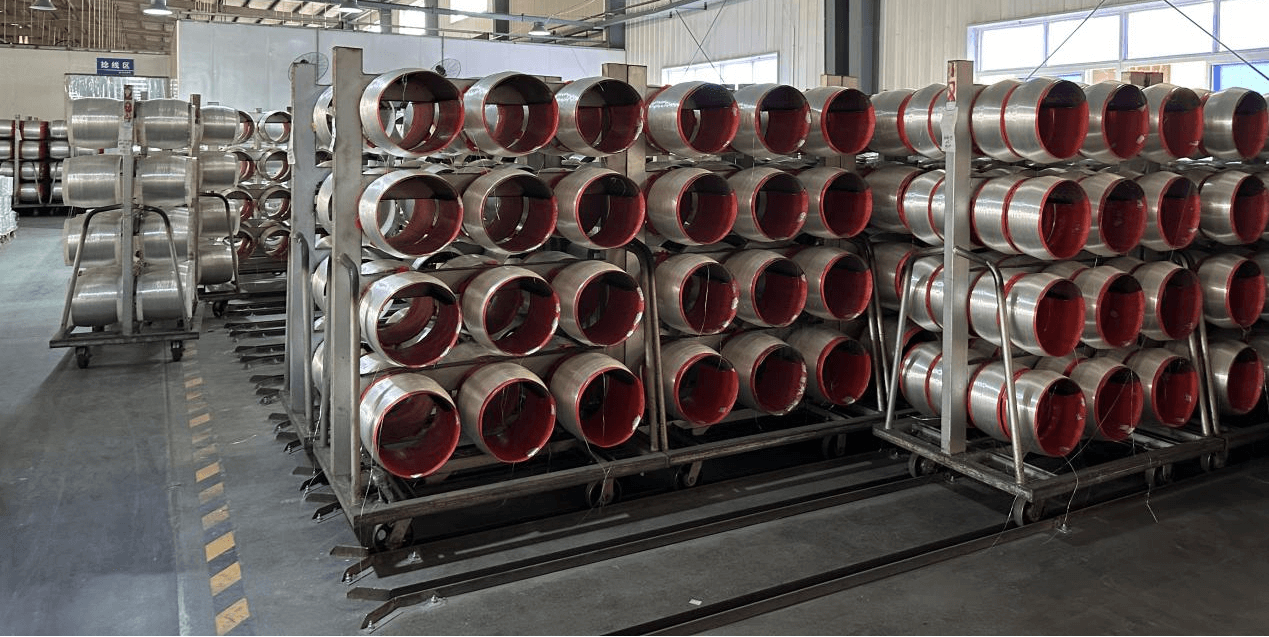

5. ਨਿਰਮਾਣ ਇਕਸਾਰਤਾ ਅਤੇ ਰੋਲ ਗੁਣਵੱਤਾ

ਜਦੋਂ ਤੁਸੀਂ ਇੱਕ ਪ੍ਰਾਪਤ ਕਰਦੇ ਹੋਫਾਈਬਰਗਲਾਸ ਰੋਵਿੰਗ ਰੋਲ, ਇਸਦੀ ਸਰੀਰਕ ਸਥਿਤੀ ਸਪਲਾਇਰ ਦੇ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਬਾਰੇ ਬਹੁਤ ਕੁਝ ਦੱਸਦੀ ਹੈ। ਹੇਠ ਲਿਖਿਆਂ ਵੱਲ ਧਿਆਨ ਦਿਓ:

ਰੇਖਿਕ ਘਣਤਾ ਸ਼ੁੱਧਤਾ:ਅੰਤਿਮ ਕੰਪੋਜ਼ਿਟ ਵਿੱਚ ਢਾਂਚਾਗਤ ਇਕਸਾਰਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ, ਫਾਈਬਰ ਦੇ ਰੇਖਿਕ ਪੁੰਜ (ਟੈਕਸ/ਉਪਜ) ਨੂੰ ਅਸਧਾਰਨ ਸਥਿਰਤਾ ਪ੍ਰਦਰਸ਼ਿਤ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ, ਜਿਸ ਵਿੱਚ ਉਤਰਾਅ-ਚੜ੍ਹਾਅ ਨੂੰ ਨਾਮਾਤਰ ਨਿਰਧਾਰਨ ਤੋਂ ±5% ਭਿੰਨਤਾ 'ਤੇ ਸਖਤੀ ਨਾਲ ਸੀਮਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਕੈਟੇਨਰੀ:ਰੋਵਿੰਗ ਦੇ ਸਾਰੇ ਸਟ੍ਰੈਂਡਾਂ ਵਿੱਚ ਇੱਕੋ ਜਿਹਾ ਤਣਾਅ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ ਤਾਂ ਜੋ ਪ੍ਰੋਸੈਸਿੰਗ ਦੌਰਾਨ ਝੁਲਸਣ ਤੋਂ ਬਚਿਆ ਜਾ ਸਕੇ।

ਅੰਦਰੂਨੀ ਬਨਾਮ ਬਾਹਰੀ ਆਰਾਮ:ਯਕੀਨੀ ਬਣਾਓ ਕਿਫਾਈਬਰਗਲਾਸ ਰੋਵਿੰਗ ਰੋਲਬਿਨਾਂ ਗੰਢਾਂ ਦੇ ਸੁਚਾਰੂ ਢੰਗ ਨਾਲ ਖੁੱਲ੍ਹਦਾ ਹੈ, ਜਿਸ ਕਾਰਨ ਮਸ਼ੀਨ ਡਾਊਨਟਾਈਮ ਹੋ ਸਕਦੀ ਹੈ।

6. "ਫਾਈਬਰਗਲਾਸ ਰੋਵਿੰਗ ਕੀਮਤ" ਬਨਾਮ ਕੁੱਲ ਮੁੱਲ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨਾ

ਜਦੋਂ ਕਿਫਾਈਬਰਗਲਾਸ ਰੋਵਿੰਗ ਕੀਮਤਖਰੀਦਦਾਰੀ ਵਿੱਚ ਇੱਕ ਪ੍ਰਮੁੱਖ ਕਾਰਕ ਹੈ, ਇਹ ਕਦੇ ਵੀ ਇਕੱਲਾ ਕਾਰਕ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ। ਸਸਤੀ ਘੁੰਮਣ-ਫਿਰਨ ਦੇ ਨਤੀਜੇ ਅਕਸਰ ਹੁੰਦੇ ਹਨ:

ਫਜ਼ (ਫਾਈਬਰ ਟੁੱਟਣ) ਕਾਰਨ ਜ਼ਿਆਦਾ ਰਹਿੰਦ-ਖੂੰਹਦ।

ਰਾਲ ਦੀ ਖਪਤ ਵਿੱਚ ਵਾਧਾ (ਮਾੜਾ ਗਿੱਲਾ ਹੋਣਾ)।

ਸੰਭਾਵੀ ਉਤਪਾਦ ਅਸਫਲਤਾ ਅਤੇ ਦੇਣਦਾਰੀ।

ਹਵਾਲਿਆਂ ਦੀ ਤੁਲਨਾ ਕਰਦੇ ਸਮੇਂ, ਗਣਨਾ ਕਰੋਮਾਲਕੀ ਦੀ ਕੁੱਲ ਲਾਗਤ (TCO). ਥੋੜ੍ਹਾ ਜਿਹਾ ਮਹਿੰਗਾਈ ਗਲਾਸ ਡਾਇਰੈਕਟ ਰੋਵਿੰਗਜੋ ਤੁਹਾਡੀ ਸਕ੍ਰੈਪ ਦਰ ਨੂੰ 10% ਘਟਾਉਂਦਾ ਹੈ, ਅਸਲ ਵਿੱਚ ਵਧੇਰੇ ਕਿਫ਼ਾਇਤੀ ਵਿਕਲਪ ਹੈ।

7. ਸਪਲਾਇਰ ਖੋਜ ਅਤੇ ਵਿਕਾਸ ਅਤੇ ਤਕਨੀਕੀ ਸਹਾਇਤਾ

ਅੰਤ ਵਿੱਚ, ਸਪਲਾਇਰ ਦੀ ਨਵੀਨਤਾ ਕਰਨ ਦੀ ਯੋਗਤਾ ਦਾ ਮੁਲਾਂਕਣ ਕਰੋ। ਕੀ ਉਹ ਨਵਾਂ ਵਿਕਾਸ ਕਰ ਰਹੇ ਹਨ?ਨਿਰੰਤਰ ਘੁੰਮਦਾ ਫਾਈਬਰਗਲਾਸਭਾਰ ਘਟਾਉਣ ਲਈ ਤਕਨੀਕਾਂ? ਕੀ ਉਹ ਤੁਹਾਨੂੰ ਆਪਣੀਆਂ ਸਮੱਸਿਆਵਾਂ ਦਾ ਹੱਲ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦੀਆਂ ਹਨ?ਬੰਦੂਕ ਘੁੰਮਣਾਸਪਰੇਅ ਪੈਟਰਨ?

ਇੱਕ ਭਰੋਸੇਯੋਗ ਸਪਲਾਇਰ ਇੱਕ ਭਾਈਵਾਲ ਵਜੋਂ ਕੰਮ ਕਰਦਾ ਹੈ। ਉਹਨਾਂ ਨੂੰ ਇਹ ਪ੍ਰਦਾਨ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ:

CoA (ਵਿਸ਼ਲੇਸ਼ਣ ਸਰਟੀਫਿਕੇਟ): ਹਰੇਕ ਬੈਚ ਲਈ।

ਸਾਈਟ 'ਤੇ ਤਕਨੀਕੀ ਸਹਾਇਤਾ: ਆਪਣੀ ਮਸ਼ੀਨਰੀ ਨੂੰ ਉਹਨਾਂ ਦੇ ਖਾਸ ਲਈ ਅਨੁਕੂਲ ਬਣਾਉਣ ਲਈਫਾਈਬਰਗਲਾਸ ਰੋਵਿੰਗ.

ਅਨੁਕੂਲਤਾ: ਵਿਸ਼ੇਸ਼ ਪ੍ਰੋਜੈਕਟਾਂ ਲਈ ਟੈਕਸ ਜਾਂ ਆਕਾਰ ਨੂੰ ਅਨੁਕੂਲ ਕਰਨ ਦੀ ਯੋਗਤਾ।

ਸਿੱਟਾ

ਸਹੀ ਚੁਣਨਾਫਾਈਬਰਗਲਾਸ ਰੋਵਿੰਗ ਸਪਲਾਇਰਇੱਕ ਰਣਨੀਤਕ ਫੈਸਲਾ ਹੈ ਜੋ ਤੁਹਾਡੀ ਨਿਰਮਾਣ ਕੁਸ਼ਲਤਾ ਅਤੇ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦਾ ਹੈ। ਸਮੱਗਰੀ ਦੇ ਗ੍ਰੇਡਾਂ (ਜਿਵੇਂ ਕਿਈ ਗਲਾਸ ਰੋਵਿੰਗ), ਪ੍ਰਕਿਰਿਆ-ਵਿਸ਼ੇਸ਼ ਜ਼ਰੂਰਤਾਂ (ਜਿਵੇਂ ਕਿਬੰਦੂਕ ਘੁੰਮਣਾ), ਅਤੇ ਸਮੁੱਚੀ ਤਕਨੀਕੀ ਇਕਸਾਰਤਾਫਾਈਬਰਗਲਾਸ ਡਾਇਰੈਕਟ ਰੋਵਿੰਗ, ਤੁਸੀਂ ਇੱਕ ਸਪਲਾਈ ਚੇਨ ਸੁਰੱਖਿਅਤ ਕਰ ਸਕਦੇ ਹੋ ਜੋ ਲੰਬੇ ਸਮੇਂ ਦੇ ਵਿਕਾਸ ਦਾ ਸਮਰਥਨ ਕਰਦੀ ਹੈ।

ਯਾਦ ਰੱਖੋ, ਸਭ ਤੋਂ ਵਧੀਆ ਸਪਲਾਇਰ ਸਿਰਫ਼ ਉਹ ਨਹੀਂ ਹੁੰਦਾ ਜਿਸ ਕੋਲ ਸਭ ਤੋਂ ਘੱਟਫਾਈਬਰਗਲਾਸ ਰੋਵਿੰਗ ਕੀਮਤ, ਪਰ ਉਹ ਜਿਸਦਾਕੱਚ ਘੁੰਮਣਾਤਕਨਾਲੋਜੀ ਤੁਹਾਡੇ ਉਤਪਾਦਨ ਟੀਚਿਆਂ ਨਾਲ ਸਹਿਜੇ ਹੀ ਏਕੀਕ੍ਰਿਤ ਹੁੰਦੀ ਹੈ।

ਕੀ ਤੁਸੀਂ ਚਾਹੁੰਦੇ ਹੋ ਕਿ ਮੈਂ ਇੱਕ ਤਕਨੀਕੀ RFQ (ਕੋਟ ਲਈ ਬੇਨਤੀ) ਟੈਂਪਲੇਟ ਤਿਆਰ ਕਰਾਂ ਜਿਸਦੀ ਵਰਤੋਂ ਤੁਸੀਂ ਆਪਣੇ ਸੰਭਾਵੀ ਫਾਈਬਰਗਲਾਸ ਸਪਲਾਇਰਾਂ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਕਰ ਸਕੋ?

ਜੇ ਤੁਹਾਨੂੰ ਲੋੜ ਹੋਵੇ, ਤਾਂ ਤੁਸੀਂ ਮੇਰੇ ਨਾਲ ਸੰਪਰਕ ਕਰ ਸਕਦੇ ਹੋ:

ਵਟਸਐਪ: +8615823184699

ਵੈੱਬ: www.frp-cqdj.com

ਪੋਸਟ ਸਮਾਂ: ਜਨਵਰੀ-23-2026